Производство микросхем.

lexpartizan — 21.01.2016

lexpartizan — 21.01.2016

Вкратце процесс производства микросхем выглядит примерно так:

1.

Первоначально берется SiO2 в виде песка, который в дуговых печах (при температуре около 1800°C) восстанавливают коксом:

SiO2 + 2C = Si + 2CO

Такой кремний носит название «технический» и имеет чистоту 98-99.9%. Для производства процессоров требуется гораздо более чистое сырье, называемое «электронным кремнием» — в таком должно быть не более одного чужеродного атома на миллиард атомов кремния. Для очистки до такого уровня, кремний буквально «рождается заново». Путем хлорирования технического кремния получают тетрахлорид кремния (SiCl4), который в дальнейшем преобразуется в трихлорсилан (SiHCl3):

3SiCl4 + 2H2 + Si 4SiHCl3

Данные реакции с использованием рецикла образующихся побочных кремнийсодержащих веществ снижают себестоимость и устраняют экологические проблемы:

2SiHCl3 SiH2Cl2 + SiCl4

2SiH2Cl2 SiH3Cl + SiHCl3

2SiH3Cl SiH4 + SiH2Cl2

SiH4 Si + 2H2

Получившийся в результате водород можно много где использовать, но самое главное то, что был получен «электронный» кремний, чистый-пречистый (99,9999999%). Чуть позже в расплав такого кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля» — монокристалл высотой со взрослого человека. Вес соответствующий — на производстве такая дуля весит порядка 100 кг. Слиток шкурят «нулёвкой» :) и режут алмазной пилой. На выходе – пластины (кодовое название «вафля») толщиной около 1 мм и диаметром 300 мм.

Слиток шкурят «нулёвкой» :) и режут алмазной пилой. На выходе – пластины (кодовое название «вафля») толщиной около 1 мм и диаметром 300 мм.

Тут надо сделать отступление. В ближайшее время планируется переход на пластины диаметром в 450 мм, что удвоит площадь пластин. Площадь пластин чрезвычайна важна в экономическом плане. Так как весь рабочий процесс ведётся с одной пластиной, а не с её частями. А значит, чем больше на пластину влазит(чем больше её площадь и чем меньше площадь микросхемы), тем дешевле и быстрее получается производство.

Например, на одной пластине вмещаются 160 чипов площадью 352 квадратных мм от видеокарты 7950. Или около 250 чипов размером в 250 кв мм intel broadwell. Ядро Cortex-A35, например, занимает 4 кв мм. Так что есть разница, получить за то же время с теми же усилиями 250 процессоров intel или 500.

Кроме других преимуществ в виде производительности и энергопотребления более совершенный техпроцесс позволяет уменьшить площадь микросхемы, значит можно разместить больше чипов на пластине и микросхема выйдет дешевле.

Надо ещё отметить тот факт, что Китай подсадил весь мир на свои пластины. Даже интел их не производит, а закупает.

2.

На кремниевую подложку\вафлю наносят слой материала, из которого нужно сформировать рисунок. На него наносится фоторезист — слой полимерного светочувствительного материала, меняющего свои физико-химические свойства при облучении светом. Потом производится экспонирование (освещение фотослоя в течение точно установленного промежутка времени) через фотошаблон\маску.

и удаление отработанного фоторезиста.

Весь процесс выглядит примерно так:

Операцию печати рисунка (с разными масками) нужно повторить от ~10 (для самых простых и старых микросхем) до ~40 раз чтобы сформировать все нужные слои на микросхеме (начиная от самих транзисторов, и заканчивая 2–10 слоями металлических соединений). Между операциями фотолитографии пластины подвергаются различной обработке — их греют в печке до 1100 градусов, травят в растворах и плазме.

На данный момент оптическая литография столкнулась с пределом роста на 57 нм из-за длины волны лазеров. Применяя хитрости вроде фазовых масок, многократной экспозиции, оптической коррекции близости, off-axis illumination, поляризации света — получают минимальные элементы до 22нм.

В кулуарах конференции Tae-Seung Eom, представляющий компанию Hynix Semiconductor, печально поведал: “Я не хочу разрабатывать двойное паттернирование, но мой босс заставляет. Это просто убивает меня”. “Шаблоны для двойного паттернирования – вот, что не дает мне спать по ночам” - сказал в дискуссии за круглым столом Harry Levinson, руководитель разработок литографических технологий компании AMD. “Но как раз это позволяет мне спокойно спать ночами” - парировал Bert Jan Kamperbeek из компании Mapper Lithography, о которой речь пойдёт немного позже. А сейчас применяется четырёхкратное паттернирование, что ещё более сложно и дорого. Чтобы вы понимали, двойное паттернирование требует два фотошаблона и экспонирования.

Способ литографии на жестком ультрафиолете EUV даёт теоретический максимум в 16 нм.

Сколько стоит сделать процессор?

А теперь немножечко о стоимости процесса. Тут самым интересным является изготовление масок.

Они не должны иметь ни одного повреждения, и их изготовление обходится очень дорого: от ~7'000$ за комплект для микросхем на 1000нм, ~100'000$ для микросхем на 180нм и до ~5'000'000$ для микросхем на 32нм. А ведь микросхема с первого раза скорее всего не заработает — и после нахождения ошибки маски придётся переделывать. Частично с этой проблемой можно бороться размещая тестовые микросхемы от многих заказчиков на одном наборе масок — тогда все получат по чуть–чуть тестовых микросхем за 1/3–1/10 цены полного набора масок (это называют Shuttle или MPW — multi project wafer).

Сколько же должен стоить такой процессор, если производство мелкосерийное? Если сравнивать с процессором интел, которых влезает около 250 на пластину, то 5 000 000$ делим на 250 - 20 000 баксов на чип только за маски! А если они не удались с первого раза, то 40 000! За микросхему, Карл! Чтобы выйти на уровень 20 баксов за чип, надо продать 250 тысяч чипов! А ведь мы ещё не учли стоимость разработки, техпроцесса, корпусировки. Только маски!

По слухам каждая произведённая пластина стоит от 100–400$ для старых технологий на 1000нм, ~1000$ на 180нм и до ~5000$ для самых современных (помимо нанометров тут оказывает влияние и сложность технологии — простая логика дешевле, флеш память дороже, но не в разы).

Чтобы всё это окупить, надо клепать просто дикие масштабы и иметь достаточно ёмкий рынок, куда все эти миллионы микросхем можно слить. Именно поэтому военка и космос стоят космических денег.

3. Разрезание пластины. Упаковка на подложку и корпусировка.

Без комментариев. Хотя перспективно было бы делать теплораспределительные крышки из композитов меди и графена.

И так с производством и основными проблемами слегка разобрались.

Сколько стоит фабрика

Давайте посмотрим, во сколько примерно обойдётся заиметь свой заводик по клепанию чипов.

Для постройки фабрики требуется около 3 лет и порядка $5млрд (10 млрд за завод с 450 мм вафлями)– именно эту сумму должен будет «отбить» завод в последующие 4 года (к тому времени как появятся новые технологический процесс и архитектура, а прибыль будет переть только по последнему техпроцессу, устаревшие технологии идут по себестоимости; необходимая для этого производительность – порядка 100 рабочих кремниевых пластин в час).

Несмотря на всю сложность индустрии, только монополисты работают с видимой прибылью (TSMC, Intel, Samsung и немногие другие), остальные еле сводят концы с концами. Мало кто может себе позволить выпускать чипы. Ещё меньше тех, кто умеет делать маски.

По всему миру микроэлектроника жесточайше дотируемая отрасль — заводы постоянно выклянчивают освобождение от налогов, льготные кредиты и демпингуют (в Китае пошли ещё дальше — Semiconductor заводы строит за государственный счёт, и потом ими «управляет» — это у них называется Reverse Build-Operate-Transfer). После появления каждой новой технологии (45нм, 32нм...) — первые заводы-монополисты обладающие ей и рубят основную прибыль, а те, кто приходят на 2-5-10 лет позже старта — вынуждены работать практически по себестоимости. В результате денег тут заработать крайне сложно (без монополии и без дотаций).

Проблемы ВПК и космоса.

Как видите, заниматься производством электроники, не имея ёмкого рынка просто невыгодно.

Но что делать военным и Роскосмосу? Ведь у них очень малые заказы и особые требования.

Такие микросхемы обходятся буквально в космические суммы, когда кусочек кремния может стоить дороже всего танка.

Это приводит даже к таким анекдотичным проблемам, когда американский F–22 Raptor по прозвищу "золотой" (ибо стоит на вес золота) до недавнего времени летал на процессоре Intel 960mx, разработанном в 1984–м году!

Можете представить, как дела обстоят у нас. И не удивляйтесь, почему наша техника устарела, а Система Управления Огнём стоит дороже танка и покупается у французов.

У военных и космонавтов (в России всё перемешано) нет нужды в больших сериях, но у них есть особые требования.

Это повышенные требования к надёжности кристалла и корпуса, устойчивости к вибрациям и перегрузкам, влажности, большой температурный диапазон.

В США микросхемы разделяются на коммерческие с диапазоном от 0...70 градусов по Цельсию и индустриальные и военные с диапазоном -40...125С. Не прошедшие проверку понижаются в звании и маркируются, как коммерческие.

Военные по старой привычке очень ценят керамические корпуса. В советские времена пластик не переносил термоциклирование, был пористый, набирал влагу, плохо переносил мороз. Сейчас этих проблем нет.

Керамика дороже, меньше вибростойкость и в целом от больших ускорений проволока, которой контактные площадки на кристалле соединены с выводами микросхемы, может отвалится (в пластиковом корпусе проволока «поддерживается» по всей длине пластиком).

Однако на гражданском рынке нет керамических корпусов. Этакая защита от подделок.

Ну и отдельно рассмотрим космические требования.

Когда гамма и рентгеновское излучение (в том числе вторичное, полученное из-за столкновения электронов с корпусом аппарата) проходит через микросхему — в подзатворном диэлектрике транзисторов начинает постепенно накапливаться заряд, и соответственно начинают медленно изменятся параметры транзисторов — пороговое напряжение транзисторов и ток утечки. Обычная гражданская цифровая микросхема уже после 5000 рад может перестать нормально работать (впрочем, человек может перестать работать уже после 500-1000 рад). На низкой орбите 300-500км (там где и люди летают) годовая доза может быть 100 рад и менее, соответственно даже за 10 лет набранная доза будет переносима гражданскими микросхемами. А вот на высоких орбитах >1000km годовая доза может быть 10'000-20'000 рад, и обычные микросхемы наберут смертельную дозу за считанные месяцы. Шанс получить ошибку в конкретном транзисторе пропорционален его объему, а он быстро уменьшается с уменьшением технологии (т.к. транзисторы становятся не только меньше по площади, но и тоньше). Помимо этого, отмечено аномальное увеличение радиационной стойкости с современными толщинами подзатворных диэлектриков (3нм и менее). В целом, на современных стойких тех.процессах (65нм и менее) рутинно получаются микросхемы выдерживающие дозу облучения в 1млн рад, что превышает все разумные требования по стойкости.

Кроме того существуют Тяжёлые Заряженные Частицы.

ТЗЧ имеют такую высокую энергию(никакая свинцовая защита не поможет от этого снаряда), что «пробивают» микросхему насквозь (вместе с корпусом спутника), и оставляют за собой «шлейф» заряда. В лучшем случае это может привести к программной ошибке (0 стать 1 или наоборот — single-event upset, SEU), в худшем — привести к тиристорному защелкиванию (single-event latchup, SEL). У защелкнутого чипа питание закорачивается с землей, ток может идти очень большой, и привести к сгоранию микросхемы. Если питание успеть отключить и подключить до сгорания — то все будет работать как обычно. Возможно именно это было с Фобос-Грунтом — по официальной версии не-радиационно-стойкие импортные микросхемы памяти дали сбой уже на втором витке, а это возможно только из-за ТЗЧ (по суммарной набранной дозе излучения на низкой орбите гражданский чип мог бы еще долго работать).

Методы борьбы:

1) Следить за потребляемым током, и быстро передергивать питание

2) Использовать микросхемы на сапфировой подложке (Silicon-on-sapphire, SOS, в более общем виде Silicon-on-insulator, SOI).Пластины кремний-на-сапфире стоят дорого, обрабатывать их сложно, и они имеют ограниченное применение в гражданском секторе — соответственно производство получается дорогим.

3) Использовать так называемый triple-well процесс — он также очень сильно снижает возможность защелкивания микросхемы за счет дополнительной изоляции транзисторов pn-переходом, но не требует каких-то особенных пластин или оборудования и соответственно само производство намного дешевле кремния на сапфире.

4) Для исключения программных ошибок блоки могут дублироваться по три блока и ответ принимается таким, каким выдали два блока из трёх.

Как мы видим, никакого особого космоса тут нет и микросхемы производятся обычным техпроцессом с небольшими особенностями.

Подведём итоги:

1. Фотолитография достигла своего технологического потолка и дальнейшее повышение техпроцесса связано с ухищрениями и технологическими трудностями.

2. Производство мелкой серии стоит космических денег. А значит нужен крайне ёмкий рынок, который не может обеспечить РФ.

3. Прибыль идёт в основном только первые пару лет, пока кто-то не введёт новые технологические нормы. Дальше идёт работа по себестоимости. Область крайне дотационная, ибо маржу имеют всё-таки не с чипа, а конечного продукта, например бытовой техники. Так что от мечтаний сказочно разбогатеть, продавая русские микросхемы, придётся отказаться.

Как видим, производство микропроцессоров не может развиваться в России по причине мелкого рынка, а посему приходится закупать, что дают, в Китае, который клепает миллиарды чипов на многочисленных фабриках.

Военные вынуждены покупать свои игрушки за границей по конским ценникам, с дипломатическими проблемами и без всяких гарантий. Именно поэтому мы видим иностранные СУО сомнительного качества на наших танках, которые стоят дороже самих танков. Кроме того у наших "партнёров" есть замечательная возможность скинуть нам брак и неликвид, совершенно негодный для военных действий. Как известно, надежность — уже лет 10 как является результатом компромисса со скоростью и тепловыделением. И пути повышения и снижения надежности очень хорошо изучены: достаточно например не добавлять 1% меди в алюминиевые соединения, или отжигать микросхему не в дейтерии, а в водороде — и срок службы сократиться в 10 раз. Обнаружит ли это тестирование — еще вопрос.

Но выход есть! Хватит это терпеть!

Электронная литография представляет собой нечто вроде 3D-принтера в производстве микроэлектроники. Экспонировать фоторезист можно не светом, а электронным пучком. Электронный пучок можно фокусировать в точку гораздо меньшего размера, но появляются и новые проблемы. Конечное разрешение электронной литографии определяется не только диаметром сфокусированного пучка, а ещё характером его взаимодействия со слоем резиста.

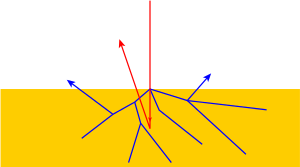

Соударение электронов первичного, высокоэнергетического пучка электронов (красная линия) с атомами материала резиста порождает в нём затухающую лавину вторичных выбитых электронов (синиие линии), вторичные электроны паразитно «засвечивают» резист. В результате экспонированное пятно в плёнке резиста оказывается в несколько раз больше по размеру относительно диаметра электронного пучка. И чем выше энергия, тем больше "пятно". А значит нельзя для ускорения процесса экспонирования просто увеличить ток.

Однако на современном уровне развития электронная литография позволяет в рекордных экспериментальных установках получать структуры с разрешением менее 1 нм. Электронные микроскопы, из которых с помощью специальных насадок(за сотню тысяч баксов) делают литографические машины, позволяли прорисовывать линии с шириной около 20 нм уже в 1990-х годах. В 1990, а мы подошли к этому техпроцессу только сейчас!

То есть, электронная литография снимает технологический барьер по тонким техпроцессам.

Кроме того, электронным пучком можно управлять. Как на 3Д-принтере, только отклоняют его не механическим способом. И он, как зд-принтер или луч развёртки на экране, способен сформировать любую структуру. А это значит, что маска больше не нужна.

Единичные микросхемы для экспериментов учёных уже давно делаются таким образом.

Однако, в промышленности этот метод не используют. Почему?

Вечная проблема всех 3D-принтеров. Скорость работы.

Насколько медленно?

Для типичных хороших электрон-резистов — экспозиция получается порядка 30 микрокулон на квадратный сантиметр. Это значит, что один луч с током 10nA (10 нанокулон в секунду) засветит 300мм пластину площадью 706 см2 за 706*30/(10*0.001) = 24 дня

Грубо говоря, 10 процессоров в сутки. Ни о чём. Ваще.

Но выход есть!

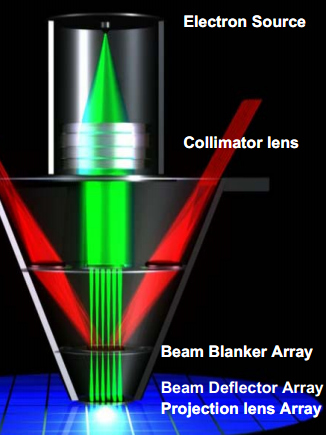

Выход нашла нидерландская фирма Mapper Litography. Она предлагает распараллелить электронный пучок на множество пучков, каждый из которых будет открываться\закрываться и отклоняться в пределах 2 микрометров.

У Mapper — один мощный источник электронов(энергия 5kV, то есть рассеяние будет ещё ниже, чем на ранее приведённом рисунке), коллиматор (электростатическая линза, фокусирующих их так, чтобы получался широкий параллельный пучок электронов). Затем этот широкий пучок попадает на матрицу бланкеров (на фото справа) — фактически пластина с дырками, у одной из стенок которых — отклоняющий электрод. Когда на электрод подают напряжение — электроны отклоняются и не попадают дальше никуда. Если тока нет — так параллельным пучком и летят дальше.

Слева - Mapper, справа - обычный электронный микроскоп.

Для каждого луча\дырки идут индивидуальные дефлекторы, которые могут отклонять каждый луч примерно на 2 микрометра вдоль одной оси (перпендикулярно движению пластины). И наконец — для каждого луча своя электростатическая линза для фокусировки.

Управляют отклоняющими электродами с помощью лазера, видимо чтобы проводники не вносили искажений в «не свои» каналы.

В результате такую систему намного проще масштабировать — все эти микропластинки с «дырками» изготавливаются по уже отработанным MEMS техпроцессам на серийных заводах, и при необходимости их можно масштабировать и дальше. Электронная оптика максимально упрощена (=удешевлена) — за счет того, что отклонять каждый луч нужно на совсем небольшое расстояние (2 микрона), да еще и вдоль одной оси.

В начале 2012 года в рамках программы IMAGINE компания MAPPER достигла размерности элементов 22 нм, что соответствует следующим технологическим стандартам в микроэлектронике — 14 нм и 10 нм. Вполне современно, как по мне.

Модель Matrix 1.1, имеет 1300 лучей и обрабатывает одну вафлю за час.

Модель Matrix 10.1, имеет 13 260 лучей и обрабатывает 10 вафель в час.

Для достижения промышленной производительности предлагается объединять десять установок в кластер.

А это уже серьёзно. По взрослому.

Цена вопроса:

Производитель ориентируются на стоимость, сравнимую с EUV сканерами из расчета на 1 пластину в час (~500тыс$/wph). Т.к. максимальная производительность у Mapper на одной установке получается 10 пластин в час, для получения тех же ~100 пластин в час — систему предлагается ставить в нескольких экземплярах.

То есть, одна установка на 10 пластин в час стоит примерно 5 млн долларов, а кластер - всего 50 млн долларов. Вполне доступно, как по мне.

Впрочем, тут утверждается, что прогнозируемая стоимость установок E-beam (€50–60 млн). Надеюсь, это за кластер. Впрочем, и пол-миллиарда не астрономическая сумма в масштабах страны за свою электронику.

Когда же система пойдет в серийное производство — можно ожидать дальнейшего снижения стоимости, т.к. тут нет самых больных мест оптической фотолитографии — источника света (и EUV и ArF лазеры стоят больших денег), сложного и чудовищно дорогого объектива и фотошаблонов, которые нужно изготавливать для каждого нового типа изготовляемых микросхем. А электронная микрооптика — изготовляется серийно хоть в миллионе экземпляров без проблем.

А группа китайских учёных из Канады предложила способ использования крайне дешёвого полистирола в качестве фоторезиста в электронно-лучевой литографии, позволяя создавать 3D объекты до 1.5 микрон высотой при необычайно малой толщине (ниже сотни нанометров).

При этом повышается чувствительность, а вместе с ней и производительность всего метода в целом, так как требуется меньше времени на создание одного «пикселя» и увеличивается производительность. Суть предложенного метода заключается в том, что полистирол наносится на подложку за счёт термического испарения, а затем после воздействия электронного пучка экспонированную область можно легко растворить смесью ксилолов.

К тому же, при желании можно одновременно «рисовать» на изогнутых поверхностях и даже создавать волноводы на таких поверхностях.

Наши возможности.

Инвесторами являются TSMC (Тайвань), STMicroelectronics (Франция) и ...Роснано.

В России в 2014 году приступил к работе завод МЭМС(Микроэлектромеханические системы), построенный специально для этих целей и выпускающий электроннооптическую часть данного литографа. Кроме того, такой завод может производить кучу важных датчиков, например, акселерометров, гироскопов, магнитных, барометрических и даже DLP-чипов для проекторов.

То есть насадка на электронный микроскоп, превращающий его в литограф, у нас есть. Но я не слышал о российских электронных микроскопах. Зато слышал об украинских. А это значит, что теоретически мы могли бы производить данные литографы для себя сами, даже в условиях автаркии.

Возможности и перспективы.

Применение данной технологии означает только одно: отныне имеет важность и стоимость только площадь чипа.

Что это значит?

Это значит, что каждый производитель сможет разработать свой чип с минимальным энергопотреблением, в котором не будет ничего лишнего. Ему больше не нужны универсальные контроллеры. Ему не важен объём заказа. Хоть одна микросхема. Стоимость имеет только площадь чипа и исследовательские работы.

Я уже вижу этакий электронный магазин IP-ядер. Где ты выбираешь себе части, которые будут в микросхеме. Вот ядро arm или mips процессора, вот видеоядро, вот вайфай, вот usb 3.0. Ты не рассматриваешь, какой чип из существующих тебе подходит. Ты создаёшь чип под себя, наполняя его стандартными элементами.

Для инженеров это значит, что в любой момент чип можно исправить или улучшить. И не надо тратить сотни тысяч на новую маску. А это значит, что развитие техники пойдёт быстрее. Модными станут опенсорс-ядра, они начнут стремительно развиваться. Проверить новую идею или архитектуру в железе будет стоить буквально копейки. При этом все микросхемы будут изготавливаться по самому совершенному техпроцессу.

Для военных и космоса это означает, что всю электронику можно и нужно будет переделать под свои задачи, учитывая особенности применения в архитектуре. Вся электроника танка или самолёта может быть интегрирована в одну специализированную микросхему, где данными радара будет заниматься большое множество примитивных, заточенных под задачу, параллельных процессоров, а общее "руководство" будет на сложных производительных ядрах общего применения. И всё это будет интегрировано в один чип по цене обычного гражданского процессора. СУО, которая стоит пол-танка станет стоить копейки. ВПК кардинально преобразуется, станет более интеллектуальным, производительным, гибким.

Что приятно, так это возможность постепенно наращивать производство, поставив в кластер сначала 2 машины, потом ещё одну-две-три, сколько угодно. Это очень удобно для нашего маленького рынка и плановой экономики. При этом производство будет сразу по самым современным нормам.

Итого, мы имеем чрезвычайно гибкое производство по последним технологическим нормам(с запасом), которое легко масштабируется и совсем не зависит от величины серии микросхем. Идеально для автаркии!

Мальчики и девочки, это и есть новый техноуклад! Когда производство индивидуальных вещей ничуть не отличается от массовой штамповки. Это индустрия 4.0, детка! Эта та самая основа технологического могущества страны, с которой и надо бы начинать строительство сверхдержавы.

И лучше потратить полмиллиарда или даже 10 млрд на это, чем 2,5 в год на ролс-ройсы и или 6 млрд в месяц на облигации госдолга США.

Где размещать производство?

К сожалению, перенос структуры на подложку является только одной частью техпроцесса. Основной же стоимостью фабрики являются именно "чистые помещения". Кроме чистых помещений ещё требуются установки по осаждению металлов и тд и тп.

Так что нельзя поставить по одной установке в каждом городе и сделать распределённую промышленность, как я бы хотел. Ибо концентрированная промышленность уязвима для ударов противника, диверсий и саботажа.

Однако, это оборудование может быть установлено с минимальными затратами на предприятиях с устаревшим оборудованием. И если Микрон выходит на 65 нм и пока в модернизации не сильно нуждается, то вот эти производства можно модернизировать смело, Родина много не потеряет.

Ангстрем-Т

Хрен поймёшь, что с ним. Вроде ещё не окончен. Обещают 90нм. Так как он в процессе, самое время лепить туда электронную литографию. и делать его основным центром производства.

НИИСИ РАН

Или как его еще называют — «Курчатник». Нормы 350 нм. Объём производства - считанные пластины в день, работает на оборонку. Думаю, что одного такого литографа на 10 пластин в час для армии достаточно.

Но завод должен контроллироваться полностью военными специалистами, которые бы следили за техпроцессом, содержанием меди, дейтерием и прочими технологическими требованиями за качеством микросхем.

Ангстрем («старый»)

Производство с нормами 600нм на пластинах диаметром 150мм (8тыс пластин в месяц) и 100мм, 1200нм кремний-на-сапфире/карбид кремния (4тыс. пластин в месяц).

Интеграл.

Долгое время Белорусский Интеграл обладал технологией 800нм, но несколько лет назад наконец смогли запустить 350нм производство на пластинах 200мм, с объемом производства 1000 пластин в месяц. Также есть своё производство «чистых» пластин диаметром 200мм для 350нм линейки.

Используемые материалы, из которых я бессовестно копипастил:

От песка до процессора.

Как работает микроэлектронное производство и что нам стоит дом построить?

Микроэлектроника для космоса и военных

Вероятное будущее производства микроэлектроники: безмасочная многолучевая электронная литография от Mapper Lithography

3D электронная литография в массы

|

|

</> |

Майкл Сэйлор призвал США продать все свое золото и купить биткоины

Майкл Сэйлор призвал США продать все свое золото и купить биткоины  Фавор и Ермон о Имени Твоем возрадуютася (Пс.88:13)

Фавор и Ермон о Имени Твоем возрадуютася (Пс.88:13)  Туристический Египет сейчас — что мы о нем знаем?

Туристический Египет сейчас — что мы о нем знаем?  Большой, некошерный, но таки очень полезный и интересный пост про сало )

Большой, некошерный, но таки очень полезный и интересный пост про сало )  Контрмеценация

Контрмеценация  Продолжим гулять по Петроградке. И есть ;)

Продолжим гулять по Петроградке. И есть ;)  Об убийстве Игоря Кириллова

Об убийстве Игоря Кириллова  Иностранные инвестиции в российской империи

Иностранные инвестиции в российской империи  Иркутск

Иркутск