Студенты МАИ разработали технологию 3D-печати ортопедической обуви

selyanka1 — 17.06.2024

selyanka1 — 17.06.2024

Группа студентов из Московского авиационного института разработала

способ 3D-печати для изготовления индивидуальной ортопедической

обуви.

Эти уникальные изделия будут полезны людям с особенностями

анатомии и нестандартными размерами ног. Разработка команды

"Прорыв", так назвали себя студенты, поможет, в том числе,

производителям персонализированной обуви, ортопедическим мастерским

и компаниям выпускать персонализированные изделия.

По словам участников проекта, их изобретение уникально и не

имеет аналогов. Как рассказал Дмитрий Жарков, студент кафедры

"Космические системы и ракетостроение" МАИ, их методика устраняет

недостатки, характерные для существующих способов изготовления

ортопедической обуви.

Так выглядит процесс производства ортопедической обуви - её

печатают на 3D принтере по трёхмерной модели стопы

человека.

Так выглядит процесс производства ортопедической обуви - её

печатают на 3D принтере по трёхмерной модели стопы

человека.

"Существуют два традиционных способа доработки стандартной

колодки лечебной обуви. Первый — фрезеровка заготовки на станке с

ЧПУ, второй — наращивание стандартной колодки для получения нужной

формы. Эти процессы либо характеризуются большой трудоемкостью,

либо требуют дорогостоящего оборудования", — пояснил Дмитрий.

По сравнению с традиционными способами новый новый метод,

предложенный будущими авиаконструкторами, позволяет сократить

трудозатраты и не требует дорогостоящего оборудования. Процесс

включает сканирование ног клиента в шоуруме компании и создание

трехмерной модели, по которой изделие печатается на 3D-принтере и

полностью соответствует параметрам пациента.

Студенты МАИ, по сути, разработали простую и действенную

модель производства полного цикла, которая подойдёт и для небольших

мастерских, которые будут заказывать ограниченные партии, и для

крупных фабрик - они смогут встроить 3D печать в свои цеха. Полного

аналога в мире разработке московских студентов, как они сами

утверждают, нет. Есть определённые успехи у китайских учёных, но у

них нет возможности быстро обрабатывать клиентский запрос: от

замеров до готового ботинка.

"Мы не будем зависеть от мастера - от человеческого фактора,

повышая тем самым качество, закладывая его изначально высоким.

Помимо этого, себестоимость сокращается, по нашим расчётам, на

30-40%", - рассказал Дмитрий.

А так выглядит сама колодка, напечатанная на 3D принтере из

АБС-пластика - это прочный нетоксичный материал. Используется в

химической промышленности, машиностроении. И имеет конструкцию на

две части - чтобы было удобно снимать обувь.

Технология в настоящее время проходит тестирование в компании

"Ортомода", которая находится в особой экономической зоне

"Технополис Москва". Благодаря инновации, люди с особенностями стоп

смогут получить идеально подходящую обувь, а не просто приближенную

к форме их ног, как это было ранее. Кроме колодок и стелек, в

планах разработчиков также создание каблуков и фурнитуры для

обуви.

selyanka1 — 17.06.2024

selyanka1 — 17.06.2024

Профессиональная переподготовка и повышение квалификации: как построить успешную карьеру в новой сфере деятельности

Профессиональная переподготовка и повышение квалификации: как построить успешную карьеру в новой сфере деятельности  А салат ли мелидзаносалата?

А салат ли мелидзаносалата?  Алжирский дневник или в Африку преступников ловить.

Алжирский дневник или в Африку преступников ловить.  Неюбилейная Ольга Викландт

Неюбилейная Ольга Викландт  Восточный полюс Европейской цивилизации, или Цитата дня

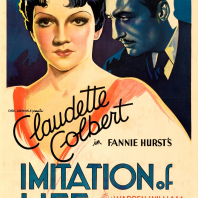

Восточный полюс Европейской цивилизации, или Цитата дня  "Имитация жизни", или Голливуд, блины, бриллианты, феминизм и расовая

"Имитация жизни", или Голливуд, блины, бриллианты, феминизм и расовая  Про "образы победы"

Про "образы победы"