Как Мурманский тарный комбинат делает прочную и красивую упаковку из

zavodfoto — 03.02.2022

Совсем скоро, в феврале этого года, исполняется 90 лет Мурманскому

тарному комбинату, одному из крупнейших предприятий в стране по

производству упаковки из литографированной пищевой жести и

гофрокартона. Да, картонная упаковка повсеместно вошла в нашу

жизнь, мы к ней привыкли, и её ценности уже не замечаем, более

того, на волне экологичности просто пользуемся ею всё больше и

больше. А вот с другой стороны точно приятно получать, например,

сладкие подарки в металлической упаковке, они как бы придают ещё

большее волшебство. Так вот, АО «Мурманский тарный комбинат» умеет

и то, и это делать. Теперь, сами понимаете, такого трудягу без

внимания, да ещё и в юбилейный год, я точно оставить не мог,

напросился в гости, а мне и не отказали.

zavodfoto — 03.02.2022

Совсем скоро, в феврале этого года, исполняется 90 лет Мурманскому

тарному комбинату, одному из крупнейших предприятий в стране по

производству упаковки из литографированной пищевой жести и

гофрокартона. Да, картонная упаковка повсеместно вошла в нашу

жизнь, мы к ней привыкли, и её ценности уже не замечаем, более

того, на волне экологичности просто пользуемся ею всё больше и

больше. А вот с другой стороны точно приятно получать, например,

сладкие подарки в металлической упаковке, они как бы придают ещё

большее волшебство. Так вот, АО «Мурманский тарный комбинат» умеет

и то, и это делать. Теперь, сами понимаете, такого трудягу без

внимания, да ещё и в юбилейный год, я точно оставить не мог,

напросился в гости, а мне и не отказали.

Предприятие ведёт свою историю с 15 февраля 1932 года. Тогда для обеспечения быстро развивающейся рыбной промышленности очень нужна была деревянная тара. Для этих целей на территории рыбного порта и был построен бондарный завод, на котором производились бочки с деревянными, а позже с металлическими ободками. А ведь раньше потребности в картонной таре для мороженой рыбы и бумажных мешках для упаковки рыбной муки обеспечивались за счёт внешних поставщиков. Да, получается импортзамещение - наш двигатель прогресса. Короче, выручил он тогда, выручает и сейчас. До войны бондарный завод выпускал бочки, сделанные вручную - трещанки (сухотарки) ёмкостью 250 литров для уборки (укладки) солёной трески, зубатки, окуня и т.д., заливные бочки-сельдянки, ёмкостью 100 литров, для «уборки» солёной сельди, добываемой у берегов Мурмана. Для упаковки «парной» (свежей) рыбы, пересыпанной мелким льдом (для сохранения качества) и упаковки консервов выпускались деревянные ящики разной ёмкости, в том числе деревянные ящики из строганой дощечки для упаковки копчёной рыбной продукции. Но спрос так и превышал предложение. Завод перешёл на 2-х-3-хсменную работу. Ежегодно завод изготавливал более 220 тысяч бочек и более 190 тысяч ящиков.

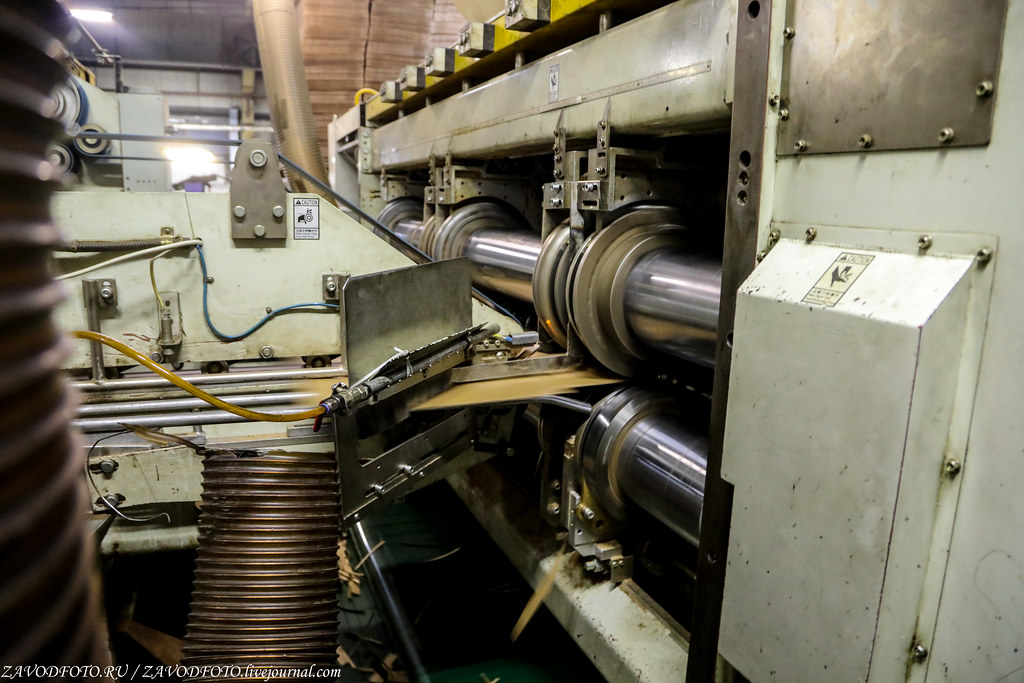

2. Первым делом мы идём на картонажное производство.

Что касается технологического процесса, то тут всё просто, и вкратце он выглядит следующим образом. Берут два рулона картона (два плоских слоя), между ними пропускают гофрированную бумагу. Поженить их помогает клей на основе крахмала да температура. Всё это волшебство проходит на специальной умной линии, где лишь операторы задают нужную программы, да рулоны подают. Хоть процесс и простой, но вся соль в качественном сырье. Его закупают на Архангельском ЦБК. Услышав это, я тут же оживился. Знаю, знаю их, значит на качестве вы не экономите, именем своим дорожите. А ведь сейчас многие работают на макулатуре, типа модно и экологично, скорее всего, и дешевле, а вы почему нет? "Пробовали, но у нас клиент особый - рыбаки, и картонные коробки, полученные из такого сырья уже совсем не торт". Понимаю, вся суть и кроется в мелочах.

3.

А это я как раз на Архангельском ЦБК несколько лет назад. Люблю такие истории с продолжением. Когда ты своими глазами видишь всю производственную цепочку, от получения сырья до следующих переделов. Между прочим, кто не в курсе, Архангельский ЦБК - это крупнейший производитель тарного картона и один из лидеров по производству целлюлозы в России. В последнее время мне везет на топовых «лесников», и как следствие, я могу оценить их оснащенность, так именно у Архангельского ЦБК новый цех по производству полуцеллюлозы просто огонь, не удивительно, что именно они делают самую прочную в стране целлюлозу. Ведь она произведена по знаменитым советским ГОСТам и из закаленной северной древесины. Вот и на выходе очень достойный картон получается. Так, с сырьём разобрались, идём дальше.

4.

На Муромском тарном комбинате за производство картонной упаковки отвечают две производственные линии. Первая, собственно, создаёт листы, а вторая их уже доводит до ума, т.е. с высечкой в ящики.

5.

Мирное время потребовало и новые инициативы. Поэтому в 1958 году было закончено строительство жестяно-баночной фабрики, и на отечественный рынок начался выпуск банок из жести и алюминия для консервов, пресервов, а также для сувенирной продукции. Импортное оборудование, закупленное для фабрики, позволяло выпускать свыше 250 млн. лакированной и литографированной жестянобаночной продукции в год. В 1974 - 1975 годах была произведена первая модернизация картонажного цеха, благодаря которой стало возможно не только выпускать ящики из трехслойного картона, но качество продукции реально выросло. В 1975 году был запущен второй участок ЖБФ, в котором началось массовое производство сувенирных банок из жести для кондитерских изделий, чая и кофе, ликероводочной и сувенирной продукции, парфюмерной продукции, а также упаковки для новогодних подарков. Так наш комбинат стал и о красоте задумываться.

6.

Прочность их коробок достигается не только верой в хороший продукт, но и вшиванием специальной ленты, в своё время подсмотрели у финнов и адаптировали под себя эту технологию. Именно они первыми в стране стали применять такую технологию в упаковке.

7.

Да, многие аналогичную ленту делают поверх внутреннего слоя, а не внутри. В случае с Мурманским комбинатом это не приемлемо, так как их основные клиенты рыбаки, а у них очень жесткие требования по качеству. Ибо рыбный брикет при попадании в картонный ящик, задевая за эту ленту, застревает, а на автоматических комплексах на траулерах это задержка работы, а значит и потеря денег. Вот и получается, что в нашем случае такой проблемы нет. Всегда интересно бывать именно у лидеров, что-то новое для себя узнаешь.

8.

Если честно, после войны на территории Мурманска заработали ещё несколько небольших цехов по изготовлению бочек и картонной тары. Например, в 1960 году в посёлке Верхнее Нагорное был введён в строй такой новый цех. И всё же необходимость увеличения производства жестяно-баночной тары назревала с каждым годом. Возрастали требования по вместимости жестебанки. Взамен объёмных банок вместимостью 5 и 3 кг. для укладки сельди и мойвы потребовалась рыбная продукция в более мелкой таре - от 200-350 грамм и не более 1,3 кг. для сельди или мойвы и т.д. Как результат в 1977 году произошло объединение всех производств картонной тары в Мурманске в единое предприятие, так Мурманский тарный комбинат стал одним из крупнейших предприятий города, да и в целом авторитетом для отрасли. Славные традиции, заложенные ранее, и, конечно же, накопленный опыт позволили комбинату выжить и в суровые 90-е, и во все кризисные годы современной России. Не забываем, что многие компании, которые занимались добычей рыбы, ушли из Мурманска, в следствие чего пришлось перенастраивать логистику, невероятно, но факт, что сейчас приходится отправлять картонную тару для российского рыболовного флота аж на Фарерские острова.

9.

10. Сушильный стол, где плиты нагреты до 150 градусов. Здесь крахмальный клей раскрывается и приобретает свои клеящие свойства, и наши слои картона сближаются навсегда. А подпарка нужна для очистки сукна.

11. И на выходе мы получаем уже трехслойный картон.

12. А это уже вторая линия.

13.

Здесь заготовка проходит через две печатные секции, где наносятся краска, логотипы и т.д. А на третьей секции происходит нужная высечка и обрезание кромки. Далее наносится клей на клапан, и ящик складывается в нужную форму.

14.

15. На Мурманском тарном комбинате есть возможности производить тару из гофрокартона как с бурым, так и с белым покровным слоем, как в соответствии с ГОСТом, так и по индивидуальным размерам заказчика. Скорость агрегата позволяет выпускать до 250 ящиков в минуту.

Из серии интересный факт. Само слово «картон» происходит от итальянского «cartone», что значит твердый, жесткий. Об истории развития производства картона известно не так и много. Первые упоминания относятся к середине XVI века, именно тогда появилось книгопечатание. Чтобы сохранить напечатанные тексты, начали изготавливать плотные обложки, для чего склеивали вместе нескольких листов бумаги. О машинном способе производства есть лишь отрывочные сведения, которые относятся к концу ХVIII - началу ХІХ столетия. А вот уже гофрированный картон придумали и запатентовали в Великобритании в 1856 году Эдвард Хили и Эдвард Аллен как подкладку под шляпы. В 1874 году американец Оливер Лонг приклеил к гофрированному картону плоский лист бумаги. С течением времени появился трех-, пяти- и семислойный гофрокартон, да размеры и виды гофров так постоянно и стали меняться. Первая машина для изготовления двухслойного гофрокартона с механическим приводом появилась в 1881 году в компании «Томпсон и Норрис» (США). Она была очень примитивной: в качестве рифленых валов использовались два старых пушечных ствола, которые вручную приводилась в движение. И, наконец, в 1890 году в США шотландецу Роберту Гэйр пришла первому в голову идея производства складных коробов из картона. В царской России гофрокартон стал известен лишь с 1907 года, но после революции в 1917 году производство полностью остановилось. И это при том, что в 1916 году в нашей стране был изобретен 5-ти слойный гофрокартон, используемый для упаковки хрупких и крупногабаритных товаров. Вспомнили вновь о гофрокартоне в нашей стране только в середине 80-х годов, когда решением партии и правительства приняли постановление о «полном переходе на гофрокартонную тару». Но ничего, как мы видим, всё наверстали, и как раз Мурманский тарный комбинат - всем пример!

16.

Перед нами английская лакопечатная линия. Она способна выпускать качественную литографию с различными эффектами. Её запустили в 90-х годах, хоть она и с опытом, но работает и сейчас отменно. Вот, собственно, начало пути, сюда падают пачку подготовленной жести (грунтованная, лакированная).

17.

18.

19.

Данная машина двухсекционная, т.е. предусмотрены две секции для нанесения краски. За один проход листа через линию машина может нанести два цвета. Перед нами идёт в работе партия для банок печени трески (бренд "Рыбное меню"), пока наносится голубая краска второй секции и серебро первой секции. По сути, это офсетная печать, по аналогичному принципу печатаются газеты и журналы. После того, как нанесли все нужные краски, на этой же линии происходит и лакировка.

20.

21. Жесть тоже покупают у правильных ребят, у Магнитки. Поэтому по качеству сырья и тут вопросы отпали сразу.

22.

Далее листы встречает сушильная печь. Её длина 33 метра. Предусмотрены три зоны сушки, с разной температурой (максимальная 215 градусов). Сушка по времени занимает 20 минут.

23.

24. Зона охлаждения, воздух подаётся снизу.

25. Финальная операция укладка готовых листов. Далее при необходимости листы везут на новый круг или уже на склад.

Можно тащить себя за счёт прошлых успехов, но это точно не про МТК. Вот перед нами новая линия по производству цельнотянутых банок, сейчас активно проходит режим пуско-наладки.

26.

27.

28.

29. Фишка линии в экономии материала, умная машина каждый лист нарезает на банки с минимальными потерями, а сами баночки получаются вот какие симпатичные.

30.

31. Конечно, на таком серьезном производстве без лабораторий не обойтись. Вот Александр (главный технолог) помог мне и тут разобраться.

Ага, знакомые уже баночки, сейчас они проходят испытание на их стойкость к модельным средам (например, белковая жидкость, уксус, соль и т.д.). Т.е. на производстве покрывают жесть различными лаками и красками, а тут анализируют, что лучше. Банки закатывают и их отправляют вот в этот автоклав. И далее смотрят, нарушилось ли покрытие. Варятся банки в этом реакторе где-то часа полтора и столько же ещё остывают. Потом банки вскрывают и смотрят результат.

32.

33. Вот и эти все «наказанные» ждут испытаний :). А так обычно в день в среднем проходит две варки, с каждой партии берут выборочно 12 банок для проверки.

Чем мне ещё нравится Мурманский тарный комбинат, так это тем, что они - предприятие полного цикла. Т.е. они не только производят, но и сами придумывают и разрабатывают новые варианты дизайна изделий, после чего ещё и работают с покупателями. Вот, пожалуйста, свой механический участок.

34.

35.

36. Как мухи на мёд к ним купцы слетаются, и не важно кондитеры ли они, или просто циркачи.

37.

38.

На производстве металлической тары вроде бы тоже ничего сложного нет, но всё же местные умельцы просто творят чудеса и в совершенстве уже овладели всеми прессами. И всё же, чтобы коробочка дошла до финиша, ей нужно пройти несколько этапов квеста. Вначале листы жести разрезаются на заготовки - бланки. Далее заготовке придают необходимую форму. После чего сваривают или склепают в единое целое и соединяют с подготовленным донышком (либо методом штамповки или с помощью закаточных роликов) и крышкой, если надо нагружают и небоходимой фурнитурой. Как изделие дошло до совершенства, его отправляют на фейс контроль, чтобы брак точно дальше не прошёл.

39.

40.

41. Целый лес различных прессов.

42.

43.

44. Жестяно-баночная фабрика способна выпускать банки круглого, квадратного, прямоугольного и овального сечения различных форм и размеров.

45. Я же говорю - серьёзные ребята, у них даже прямая связь с "первым " имеется :).

46.

47.

48.

49.

Мощная производственная база комбината позволяет предложить заказчикам не только качественную литографию и широчайший выбор типоразмеров упаковки из жести, но и конгревное тиснение, матовое и глянцевое лакирование; по желанию заказчика жестяная упаковка может быть оснащена дополнительной фурнитурой - полимерными или металлическими ручками, шарнирными креплениями и другой фурнитурой.

50.

51. И главное, у них всё на позитиве, а как вы хотели, только так и создаётся добро.

52. Предприятие способно выпускать более 100 млн. жестянобаночной упаковки в год, как в совсем обычном варианте, так и в праздничном формате.

53. Ретро серия, посвященная Мурманску.

54. Зайки-попрыгайки, ведра нарядные, даже подносы всяческие у них в производственной линейке имеются. Большой привет ЕВРАЗу!

Среди клиентов Мурманского тарного комбината замечены известные производители кондитерской, алкогольной, бакалейной промышленности, а также производители не пищевых товаров. Что я скромничаю, их клиенты - это вся Россия, сами на полки магазинов взгляните.

55.

|

|

</> |

Продано, спасибо

Продано, спасибо  Капитализм и капуста

Капитализм и капуста  Украина лишилась территории из-за политики американской администрации

Украина лишилась территории из-за политики американской администрации  Немецкий автопром аллес капут?!

Немецкий автопром аллес капут?!  Из истории БТР М113

Из истории БТР М113  Мой МТС

Мой МТС  15 снимков самой чувственной актрисы Настасьи Кински

15 снимков самой чувственной актрисы Настасьи Кински  Да будет пря! «Хованщина» в Большом

Да будет пря! «Хованщина» в Большом