Как Атоммаш с новыми технологиями дружит

zavodfoto — 12.12.2022

Сегодня Атоммаш - это не только гигантище атомной мысли, а

настоящий цифровой завод, где будущее уже наступило. Всё больше

производственных процессов здесь с каждым годом переводятся в

цифру, что существенно ускоряет производство деталей, их проверку

на безопасность и качество, а также просто помогает отчитываться

перед клиентами, которые расположены в различных уголках мира. Ведь

наши атомщики как задавали, так и будут формировать повестку в

отрасли. Кроме того, всякие датчики и сенсоры, установленные на

станках помогают в целом повысить эффективность всего оборудования,

как следствие и где-то сэкономить не в ущерб качеству. Да и просто

снижение влияния человеческого фактора на жизнь завода иногда

дорого стоит. Ну что, друзья, вперёд! Открою для вас очередные

секреты атомного машиностроения.

zavodfoto — 12.12.2022

Сегодня Атоммаш - это не только гигантище атомной мысли, а

настоящий цифровой завод, где будущее уже наступило. Всё больше

производственных процессов здесь с каждым годом переводятся в

цифру, что существенно ускоряет производство деталей, их проверку

на безопасность и качество, а также просто помогает отчитываться

перед клиентами, которые расположены в различных уголках мира. Ведь

наши атомщики как задавали, так и будут формировать повестку в

отрасли. Кроме того, всякие датчики и сенсоры, установленные на

станках помогают в целом повысить эффективность всего оборудования,

как следствие и где-то сэкономить не в ущерб качеству. Да и просто

снижение влияния человеческого фактора на жизнь завода иногда

дорого стоит. Ну что, друзья, вперёд! Открою для вас очередные

секреты атомного машиностроения.

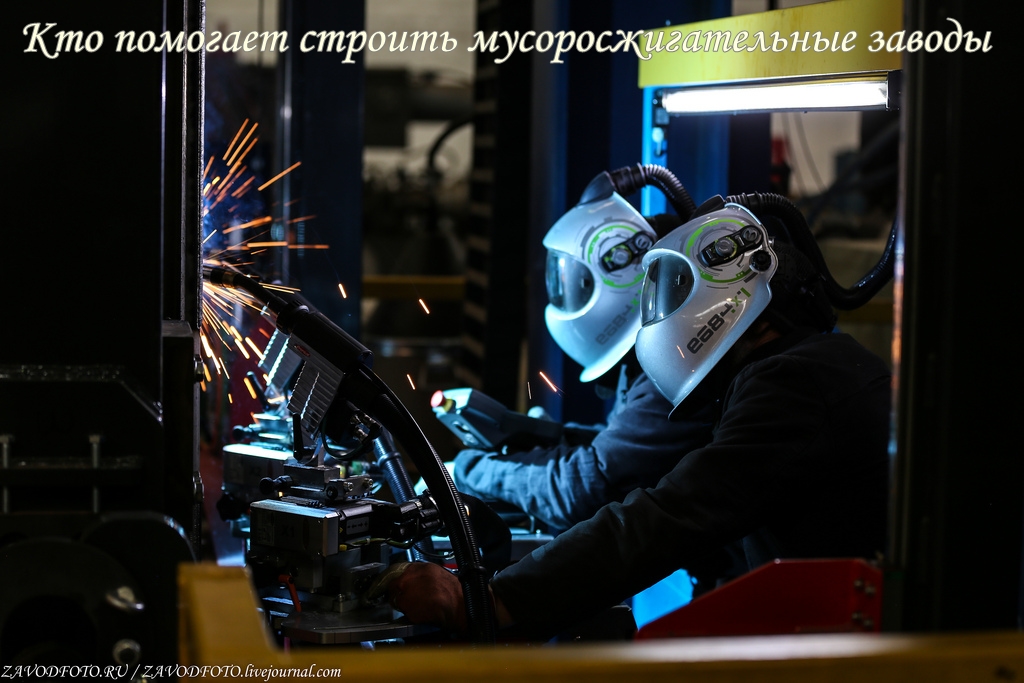

Росатом много чего строит за пределами нашей страны, соответственно, и Атоммаш в этом вопросе совсем не скучает. Иностранцы всегда любили приезжать в гости на завод по поводу и без. Продукция сложная, поэтому приёмка и контроль со стороны заказчика - мера весьма понятная. А тут нА тебе - коронакризис, границы закрыты, и как быть? Вот волгодонские машиностроители и решили современные технологии взять на вооружение, пожалуйста, виртуальные очки - чем не выход?

2.

Теперь рабочие на Атоммаше показывают готовые детали, маркировку и чертежи благодаря таким «умным» очкам, а заказчик на другом конце света получает всю необходимую информацию. Кстати, в комплект оборудования входят не только они, но и специальное программное обеспечение к ним. Технологическим партнером в этом вопросе выступает ЧУ «Цифрум», компания, входящая в блок по цифровизации ГК «Росатом». И вроде бы теперь точно всем хорошо, правда, иностранные заказчики иногда расстраиваются такой удаленной приёмке, ведь в России так классно, да и суточные на такие международные поездки выдают не маленькие :). В любом случаи, уважаемые клиенты, приезжайте просто к нам отдыхать, а не работать! Также такие очки используются для взаимодействия между различными предприятиями структур «Росатома».

3.

А так впервые удаленную приёмку сложного оборудования с использованием видеокамер компания применила при сдаче оборудования для индийской АЭС «Куданкулам». Были задействованы две камеры: одна - в руках контролера, направленная на измерительные приборы, вторая - для съёмки общего плана. Для связи использовали российскую платформу видео-конференц-связи.

Для справки. АЭС Куданкулам - крупнейшая атомная электростанция в Индии, расположенная на юге индийского штата Тамилнад. Сооружение этой АЭС предусмотрено соглашением между бывшим СССР и Республикой Индия от 20 ноября 1988 года, а также дополнением к этому соглашению, подписанным 21 июня 1998 года. Первый энергоблок АЭС «Куданкулам» с февраля 2016 года устойчиво работает на проектном уровне мощности в 1000 МВт. Второй энергоблок включён в национальную энергосеть Индии 29 августа 2016 года. Генеральное рамочное соглашение с Росатомом о строительстве третьего и четвертого блоков подписано весной 2014 года. В июне 2017 года Инжиниринговый дивизион Госкорпорации «Росатом» и Индийская корпорация по атомной энергии подписали соглашение о сооружении третьей очереди (энергоблоки № 5 и № 6) АЭС «Куданкулам». Всего на этой станции предполагается строительство 6 энергоблоков с реакторами типа ВВЭР-1000 установленной мощностью 6 000 МВт. В данный момент ведется сооружение энергоблоков №3,4 и №5,6, которые являются второй и третьей очередями АЭС «Куданкулам».

4.

А ещё специалисты Волгодонского филиала АО «АЭМ технологии» «Атоммаш» успешно в своей работе используют технологию 3D сканирования. Благодаря ручному 3D сканеру метрологического класса Creaform MetraSCAN 3D процесс изготовления сложного ядерного оборудования теперь стал гораздо быстрее, при этом в качестве и безопасности нисколько не потерял. Сами понимаете, для атомщиков безопасность всегда на первом месте. 3D-сканер был предоставлен компаниями iQB Technologies и ООО «ВариоСофт Юг» (Ростов на Дону). Просто ещё недавно на Атоммаше для аналогичных целей использовали крупные шаблоны из металла или скрупулезно вымеряли размеры на расточных и карусельных станках. Всё это требовало значительных трудовых и временных ресурсов. Изучив опыт применения современного оборудования для контроля качества решили и у себя попробовать мобильные технологии 3D-сканирования.

5. Процесс измерений с помощью ручного 3D-сканера Creaform MetraSCAN 3D в цеху Атоммаша.

MetraSCAN 750|Elite, который производится мировым лидером в области решений для 3D-измерений - канадской компанией Creaform, это устройство с 7 лазерными блоками (14 красными лазерными линиями), обеспечивающее точность до 0,03 мм при скорости до 480 тысяч измерений в секунду. Объем может динамически изменяться в процессе измерений без потери точности и без дополнительной настройки на участке. С помощью такого прибора выполняется быстрый контроль качества выпускаемых изделий и сравнение изготовленной детали с оригиналом, эталонной CAD моделью или оснасткой. MetraSCAN 3D работает в паре с оптическим трекером Creaform C Track, который определяет положение сканера в пространстве. Трекер оснащен высококачественной оптикой и специальной системой подсветки. Он выполняет непрерывное отслеживание цели и дает возможность мгновенно и точно распознавать движение деталей.

Для справки. История Creaform началась в 2002-м году, когда молодой предприниматель Мартин Ламонтань получил от Банка развития бизнеса Канады $ 200 000 стартовых инвестиций в свой стартап по производству инновационных 3D-сканеров. Всего через несколько лет Мартин был удостоен звания лучшего молодого предпринимателя Квебека, создав компанию с оборотом в $ 5 млн, растущую на 50% в год. С 2013 года Creaform является подразделением AMETEK Ultra Precision Technologies, подразделения AMETEK Inc., крупного мирового производителя электронных инструментов и электромеханических устройств.

6.

Устройство одномоментно считывает свыше миллиона точек с поверхности обечайки. Облако точек в режиме реального времени проецируется на ноутбук и в специализированном ПО постепенно формирует 3D-модель крупного изделия. Точность измерительной системы достигает от ±0,06 до ±0,2 мм. Объем измерений составляет 16 м3 и может динамически изменяться в процессе измерений без потери точности и без дополнительной настройки на участке.

7.

Данный 3D-сканер позволяет получать необходимые результаты вне зависимости от сложности детали, материала и типа поверхности. Подготовка к работе осуществляется автоматически всего за несколько минут, а эксплуатация прибора возможна практически в любом месте, ведь вибрации и перепады температур на точность измерений никак не влияют.

8.

Подобные измерения на этапе производства изделия проводят несколько раз, чтобы добиться идеального соответствия проектной документации. А так в нашем случае проходил контроль размеров верхней обечайки зоны патрубков для китайской АЭС Тяньвань.

Для справки. Тяньваньская атомная электростанция (Тяньваньская АЭС) расположена в Китае, в местечке Тяньвань района Ляньюнь городского округа Ляньюньган в провинции Цзянсу, на берегу Жёлтого моря. Тяньваньская АЭС - это самый крупный объект экономического сотрудничества с Россией. В основу сооружения Тяньваньской АЭС был положен российский проект АЭС-91 с реактором типа ВВЭР-1000. В настоящее время на Тяньваньской АЭС эксплуатируются 6 энергоблоков: энергоблоки №1-4 с реакторами российского проекта ВВЭР-1000, введённые в эксплуатацию в период с 2007 по 2018 год, и энергоблоки № 5 и 6 с реакторами отечественного проекта ACPR-1000, введённые в эксплуатацию соответственно в 2020 и 2021 годах. 28 февраля 2022 года прошла церемония заливки первого бетона 8-го энергоблока Тяньваньской АЭС. Тяньваньская АЭС принадлежит и эксплуатируется Цзянсуской ядерно-энергетической корпорацией акционерами которой являются CNNC (50% акций), China Power Investment Corporation (30%) и Jiangsu Guoxin Group (20%).

9.

10. А кадры на заводе какие молодые! Вот она - наша настоящая элита и будущее страны! Спасибо вам, ребята, за такой выбор, ведь страна живёт, пока работают заводы.

Измерительная система, включающая 3D-сканер MetraSCAN 750|Elite и оптический трекер C-Track, позволила сотрудникам «Атоммаша» оцифровывать крупногабаритные изделия и получать детальные 3D модели в пять раз быстрее, чем с помощью длительных измерений на расточных и карусельных станках. Теперь сотрудники получат разгрузку, при этом высвобождается от 300 до 600 нормо-часов станочного времени в год. Ещё одно преимущество 3D-сканера в том, что полученные модели могут использовать сразу несколько служб завода для разных целей. Одни могут применять их при входном и промежуточном контроле, другие отслеживать техпроцессы, а третьи - конструировать сборки изделия. Конечно это не всё, что помогает в работе на Атоммаше, но все секреты за раз выдавать тоже не правильно :).

11. Ближе к нам на стойке, как раз оптический трекер C-Track, который помогает определить положения 3D-сканера в пространстве.

12. Большое спасибо пресс-службе АО «АЭМ-технологии» и Филиалу АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске за открытость и тёплый приём! Отдельный респект Артёму Шпакову!

Вся моя история с Государственной корпорацией по атомной энергии «Росатом»:

АО «Атомэнергомаш»:

АО «Концерн Росэнергоатом»:

Другие объекты Росатома (и партнеров), которые я посетил:

#rosatom, #rosenergoatom, #Росатом, #Росэнергоатом #Атомэнергомаш #Атоммаш

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: [email protected] Берите пример с лидеров! На данный момент я уже лично посетил более 550 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники / Пульс

|

|

</> |

Накрутка друзей в Одноклассниках: как увеличить активность без риска

Накрутка друзей в Одноклассниках: как увеличить активность без риска  Торжество мужского государства

Торжество мужского государства  Почему у Мальвины были голубые волосы

Почему у Мальвины были голубые волосы  Курение и курильщики на карикатурах Бидструпа

Курение и курильщики на карикатурах Бидструпа  Интересная новость из США — опыт штата Кентукки с семейным правом

Интересная новость из США — опыт штата Кентукки с семейным правом  Китайский понедельник

Китайский понедельник  Этимология слова Бешенство.

Этимология слова Бешенство.  букеты

букеты  10 неожиданных вещей, которые инспектор ФНС может узнать про компанию и ее

10 неожиданных вещей, которые инспектор ФНС может узнать про компанию и ее